创新合金生产从矿石到可持续金属的一步之遥

金属生产占全球二氧化碳排放量的10%,其中每生产一吨金属铁会排放两吨二氧化碳,而每生产一吨镍会排放14吨二氧化碳,甚至更多,具体取决于所用的矿石。

这些金属构成了低热膨胀合金(称为因瓦合金)的基础。它们对于航空航天、低温运输、能源和精密仪器行业至关重要。

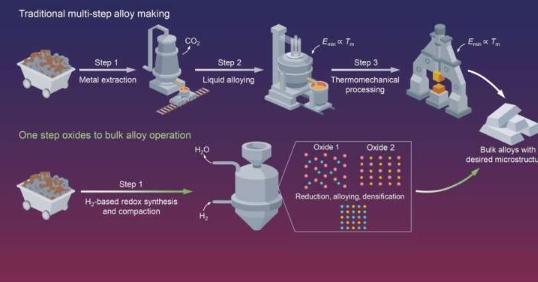

认识到对环境的影响,马克斯普朗克可持续材料研究所(MPI-SusMat)的科学家现已开发出一种新方法来生产因瓦合金,既不排放二氧化碳,又能节省大量能源——通过一步法实现这一目标,将金属提取、合金化和热机械加工集成到一个反应器和工艺步骤中。

他们的方法打破了萃取冶金和物理冶金之间的一些传统界限,启发人们通过单一固态操作将氧化物直接转化为有应用价值的产品。他们的研究成果发表在《自然》杂志上。

一步冶金节省能源和二氧化碳

“我们问自己:我们能否直接从矿石或氧化物中生产出一种微观结构-性能组合接近优化的合金,并且实现零二氧化碳排放?”MPI-SusMat洪堡研究员兼出版物第一作者ShaolouWei博士说道。

传统合金生产通常分为三个步骤:首先,将矿石还原为金属形式,然后混合液化元素以制造合金,最后进行热机械处理以达到所需性能。每个步骤都是能源密集型的,并且依赖碳作为能量载体和还原剂,从而产生大量的二氧化碳排放。

“关键思想是了解每种元素的热力学和动力学,并在700°C左右使用具有相似还原性和混合性的氧化物,”魏博士继续说道,“这个温度远低于本体熔点,这仍然使我们能够从氧化物状态中提取金属并通过一个固态工艺步骤混合成合金,而无需重新加热。”

与使用碳还原矿石(导致金属被碳污染)的传统方法不同,该团队的新方法使用氢作为还原剂。MPI-SusMat董事总经理兼研究通讯作者DierkRaabe教授解释说:“使用氢代替碳具有四个关键优势。”

“首先,氢基还原仅产生水作为副产品,这意味着二氧化碳排放量为零。其次,它直接产生纯金属,无需从最终产品中去除碳,从而节省时间和能源。第三,我们在相对较低的温度下在固态下进行该过程。第四,我们避免了传统冶金工艺中频繁冷却和再加热的特点。”

采用该技术生产的因瓦合金不仅具有传统生产的因瓦合金的低热膨胀性能,而且由于该工艺中自然继承的细化晶粒尺寸,还具有优异的机械强度。

马克斯·普朗克的科学家已经证明,通过快速、无碳、节能的工艺生产因瓦合金不仅是可能的,而且前景十分光明。然而,扩大这种方法以满足工业需求面临三个关键挑战:

首先,虽然研究人员使用纯氧化物进行概念验证研究,但工业应用可能会涉及传统的、含有杂质的氧化物。这就需要调整工艺以处理精炼程度较低的材料,同时保持合金质量。

其次,在还原过程中使用纯氢虽然有效,但对于大规模操作来说成本高昂。该团队目前正在高温下进行较低氢浓度的实验,以找到氢气使用和能源成本之间的最佳平衡,使该工艺对工业来说更具经济可行性。

第三,虽然目前的方法采用无压烧结,但工业规模生产细粗块状材料可能需要增加压制步骤。将机械变形纳入同一工艺可以进一步增强材料的结构完整性,同时保持生产流水线化。

展望未来,这种一步式工艺的多功能性开辟了新的可能性。由于铁、镍、铜和钴都可以通过这种方式加工,高熵合金可能成为下一个重点。这些合金以能够在各种成分中保持独特性能而闻名,具有开发新材料的潜力,例如软磁合金,非常适合高科技应用。

另一个有希望的方向可能是利用冶金废料代替纯氧化物。通过去除废料中的杂质,这种方法可以将工业副产品转化为有价值的原料,进一步提高金属生产的可持续性。

通过消除对高温和化石燃料的需求,这种基于氢的一步式工艺可以大幅减少合金生产对环境的影响,为冶金业更环保、更可持续的未来铺平道路。

免责声明:本答案或内容为用户上传,不代表本网观点。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。 如遇侵权请及时联系本站删除。